【合成ゴム(NBR、HNBR)特集】

社会の発展と共鳴するNBRのダイナミズム

自動車産業が100年に一度の変革期を迎えようとしている現在の状況において、その技術の進歩はアイデアと原材料の進化のたまものと言っても過言ではない。原材料で代表的なカテゴリーを挙げると樹脂を筆頭にTPE(熱可塑性プラスチック=プラスチックの海をゴムの小島が数多く浮かんでいるような構造)、合成ゴムといった分野がこれからまだまだ技術の高度化の過程をたどると見られており、特に樹脂などはスーパーエンプラやGFRPなどの分野で日進月歩の勢いでニーズに応じた進化の過程を突き進んでいる。こうした状況にあって、比較的厳しい局面に立たされているのが合成ゴムであり、TPEに置き換えられるケースもさまざまな産業分野で見かけられる。しかしながら、分子構造の制御や新規架橋方法の導入、ポリマーブレンドなどによって、合成ゴムはこれからも今後の社会的要求に応じた物性を発現させることも可能。樹脂やTPEでは得られない特性も発現させられることができることから、新たな機能性の掘り起こしという点でまだまだ目が離せない。

技術の動向と未来

ポリマー設計で新たな特性

今回は多彩な合成ゴムの種類にあって、自動車部品、工業用品などにおいて、まだまだ高い存在感を示す合成ゴムとして注目されているNBR(アクリロニトリル―ブタジエンゴム/ニトリルゴム)に焦点を当て、今後の進化の可能性とその方向性を探ってみる。

実用性の高いNBRの歴史は古く、ドイツのIG社が1930年に出願した一連の特許で実用化がスタートし、第二次世界大戦の戦時下におけるニーズ(耐油性)もあって需要が拡大。40年にはグッドリッチ社、グッドイヤー社、ファイアストン社が相次いで生産を開始している。日本では59年に日本ゼオンがグッドリッチ社の技術を導入して生産を開始。65年には、日本合成ゴム(現JSR)も生産を開始している。

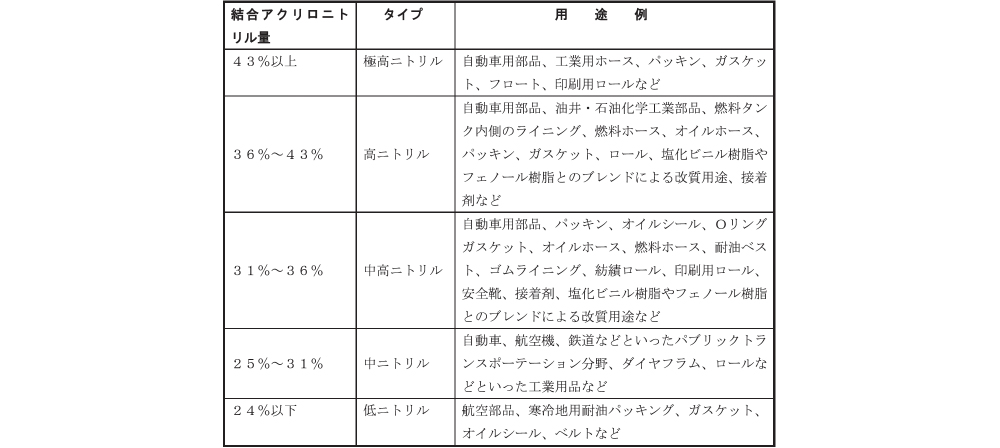

工業用として実用化されたNBRは、側鎖に極性の高いシアノ基を持っていることから、その量次第でニーズに応じた耐油性を持たせることができる。そのため自動車部品や工業用品などといった産業界において、オイルや燃料油などと接触する部品をはじめ、オイルシールやガスケット、ホースなどに使用。製鉄、製紙やOAロール、履物などのほか、塩化ビニル(PVC)やフェノール樹脂との相溶性にも優れていることから樹脂改質剤としても多く使用されている。重合温度を上げることによって、分子量の分岐点が増大、これにより高強度・高凝縮力が得られることから接着剤としても利用されている。樹脂改質用途としては、NBRとPVCをポリマーブレンドさせた「NBR/PVC(NV)」については、耐候性や耐燃料油性、耐摩耗性、押し出し加工性を改良する目的で使用される。耐サワーガソリン性などの改良効果が得られるが、充てん材としてシリカを用いることで一段と良好な効果が引き出される。NBR/PVC(NV)については、JSRが「JSR・NV」、日本ゼオンが「NIPOL・DN」の商品名で販売、NBRとEPDMをポリマーブレンドするとNBRの耐油性、EPDMの耐候性の両方の特徴を持たせることができ、硫黄架橋によって共架橋が可能となる。「NBR/EPDM(NE)」は、JSRが「JSR・NE」として展開している。

NBR中のC―C二重結合だけを選択的に水素化させたHNBR(水素化ニトリルゴム)は、耐熱老化性、耐候性、耐化学薬品性が大きく改良され、非常に優れた機械的強度を発揮。その秀でた耐久性から自動車部品において、パッキン、ダイヤフラム、ホース、タイミングベルトに至るまで大きな役割を占めている。HNBRは84年に日本ゼオンが世界に先駆けて工業化、「ZETPOL」のブランド名で確固たる地位を築いており、極高ニトリルタイプ、中高ニトリルタイプ、高ニトリルタイプ、極寒ニトリルタイプなど、用途に応じた特性を備えたタイプをラインアップしている。その後バイエル社も商品化を行い「テルバン」のブランド名で供給を行っている。NBRよりも後出で、補完的なイメージを持つHNBRだが、耐寒性についてはNBRよりも劣っており、その品質を獲得する技術についての開発が進展。ポリマー主鎖の延伸結晶性の発現を抑える目的から、飽和結合部の妨げにより、その課題の解決に至った。こうして開発された耐寒性改良型HNBRについては、分子構造を制御することによって、低ムーニー粘度にもかかわらず、本来の強度特性を損なうこともない。なお、HNRBとPVCをポリマーブレンドさせた「HNBR/PVC」については、日本ゼオンが「ZETPOL・PBZ」の商品名で上市している。

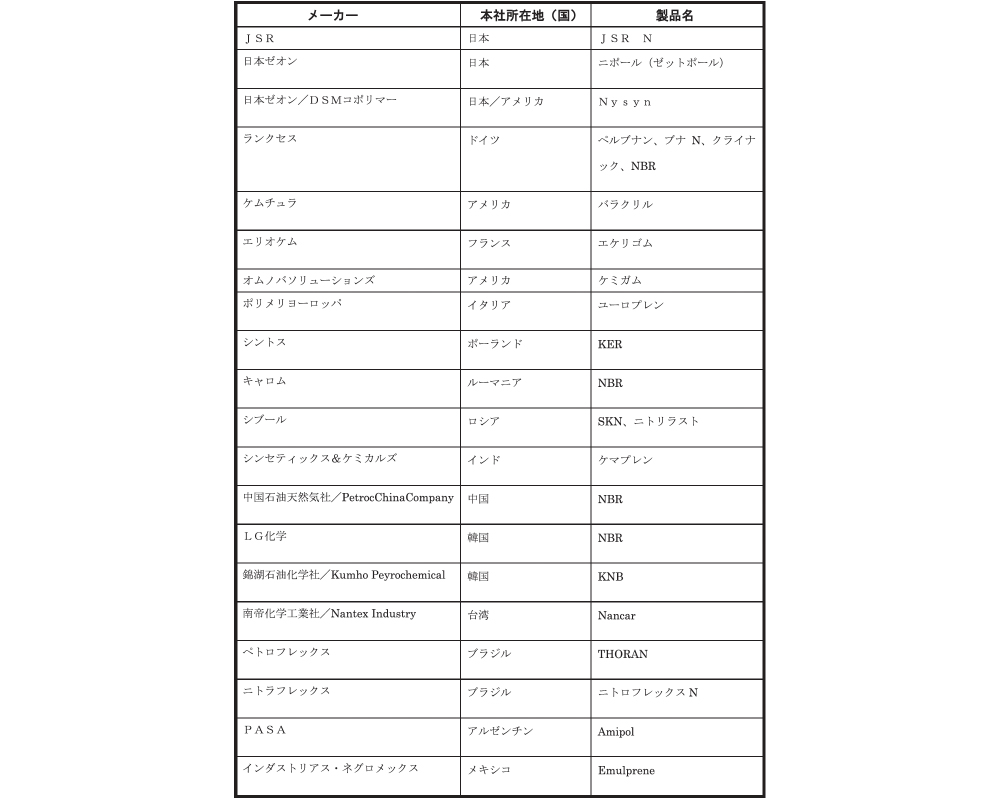

NBRの世界生産量は、合成ゴム全体の約4%となっており、年間60万~80万㌧と生産レベルは比較的安定。地域別内訳ではアジアが約34%、中国で29%、ヨーロッパが約23%となっており、これらの地域で全世界の生産量の約9割を占めている。特に中国が突出しており、全世界の生産能力の約3割を占めている。韓国メーカーの生産ポテンシャルも高く、その一方で日本のメーカーの製品は品質が評価され、特定の業種向けに強いという特徴がある。品質重視のユーザーには絶対的信頼が寄せられているが、世界市場に目を向けると、中国をはじめとするアジアが34%の生産能力を占めている現状から見通しても、将来的には楽観視できない一面もある。

NBRは、歴史の長い合成ゴムだけに、革新的な技術の伸びという点では厳しい一面があり、高品質品にかかるコスト圧力も年を重ねて大きくなっている現状もうかがえる。ただし技術的な強みを持たせることはまだまだ可能であり、技術力とノウハウにたけた日本のNBRが高い存在感を残す活路は残されている。第3モノマーである多官能モノマーを共重合させることで押し出しスウェルを抑えることで、表面を良好に改質、イソプレンを共重合させることで、明色配合の高強度化を実現し、伸長性も高められる。カルボン酸との共重合によって強度を高め、耐摩耗性を上げることも可能。アクリレートもしくは老化防止剤と共重合させることで、耐熱性が向上する。電子部品向けの樹脂の改質剤として使用する場合には、イオン性不純物を極めて少量化して高純度化を図るなど、ポリマー設計の精ちなコントロールによって物性を高めることができる。JSRのNBRである「JSR・NBR」における強みとしては、成型時の金型汚れを抑制する目的から、非ゴム分の成分を調整したポリマー設計を採用。耐金型汚染性グレードは特に金型汚れが少なく、生産性向上、洗浄コストの削減に寄与する。このほか、耐熱性など用途に応じて豊富なラインアップを用意。極高・高ニトリルタイプ(36%以上)として「N215SL」「N220S」「N220SH」、中高ニトリルタイプ(31%以上~36%未満)として「N2305」「N230SL」「N230SV」「N237」「N237H」、中ニトリルタイプ(25%以上~31%未満)として「N240S」「N241」「N241H」、低ニトリルタイプ(25%未満)「N250S」「N250SL」「N260S」といったバリエーションのほか、耐熱グレード「N520」「N530」「N640」(アクリレート変性)、樹脂改質グレード「N202S」「N210S」「T496」「PN30A」、良接着グレードとして「T4103」といった種類の中から選択することで、用途によって使い分けの自由度に優れている。

現在の自動車業界の燃料トレンドでもあるバイオエタノール含有ガソリン(バイオ燃料)の場合であっても、アルコール100%の場合、燃料透過性に影響を与えるという課題があったが、重合技術によって、従来の極高NBRよりも極性を高めるとともに、ガス透過性を抑制する分子構造を導入することで、バイオ燃料の透過性を抑えることが可能になる。

NBRの技術的な伸び代とそれらを通じた、今後の有用性の高さ、合成ゴムとしての位置付けの高さは特許数の伸び率からもうかがえる。しかしながらここ10年間でのNBRに関する特許出願数は、それまでは年間183件を頂点に平均的に100件程度で推移していたものが、ここにきて11年から10件ペースで減り始めており、19年度の国内での特許出願数は30件程度にとどまっている。世界に目を向けると、15年以降に各国企業によるNBRの出願数が顕著に増加、中国からの出願数も急激に増加しており、まだまだ技術開発によるシェア拡大をにらんでいる市場環境が見てとれる。日本においてはユーザーによる用途特許が全体の多くを占めている。

その技術開発における需要先として見込まれている市場としては、ニトリルゴム(NBR)手袋として市場に浸透している状況から、その部分的メリットを類推できる。NBR製のニトリルゴム手袋が得られるメリットとしては、天然ゴムによるラテックスアレルギーの発症防止においても重大な選択肢となるが、強度、伸縮性、耐油性、耐薬品性、耐摩耗性に優れている点も評価の対象。天然ゴムラテックスと比較して伸縮性とコスト面では劣るものの、使用用途にも適しているなど、ゴムとしてはハイレベルな特性を保有していると言える。重合方法を変えることによって異なる特徴を発揮することから、新たに必要とする品質が浮上する限り、ポリマー設計による改質によって新たな市場開拓の可能性を内在、技術開発の余地としてはまだまだ残されており、非常に有用な合成ゴムとしての地位は揺るぎない。特にHNBRになると、耐油性の効果により、柔軟性が高まる柔軟膜の材質として有効。磁界に触れることで瞬時に見かけ粘度が大きくなる機能性流体であるMR(マグネット・レオロジカル・フルード)流体性への優れた耐性を発揮する特徴が注目されている。亀裂進展についても、破損が一気に亀裂に進むことなく、局所にとどまることで、新しい産業構造における用途開発において活躍の場が得られる可能性が出てきた。産業用ロボットの指先の役割を担うグリッパへの採用が新たな可能性の先鋒。改質磁性(MR)流体を封入した柔軟膜を組み込むことにより、磁石との距離によって指先の粘度強化を変化させることができる。既に米国のシカゴ大学とiRobot(アイ・ロボット)の研究陣によって開発が行われており「ユニバーサルジャミンググリッパ」のネーミングで発表。これによって磁力を利用し、握力の固化と軟化を瞬時に制御できるスマートロボットハンドが誕生した。

当初は、このコンセプトの実現を求めてゴム材料の開発に着手したが難航。柔軟性を向上させた0・3㍉厚のHNBR膜を用いたところ、Si膜よりも耐久性能が向上、Siは穴が開くと裂けるケースが多いが、HNBRは穴の時点でとどまることも実証された。従来の産業用ロボットは、多様な作業工程においてロボットハンドの頻繁な取り換えが不可欠。エンドエフェクタを運ぶための機械の効率を大幅に高めることに成功した。このHNBR膜を用いてもMR流体の防止が可能であることから行き着いた新技術であり、原材料の技術の進歩においては、そのアイデアと技術次第で、まだまだ未来社会の発展に向けて貢献できる可能性を実証。確かにNBRは長い歴史を持った原材料ではあるが、変わりゆく社会の発展に向け、今後のさらなる活躍が期待される。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 メタスピードスカイ㊤と同エッジ

メタスピードスカイ㊤と同エッジ アイ・メディシス

アイ・メディシス