ランクセス

押し出しブロー成形の適用範囲拡張

製造プロセスはワンステップで

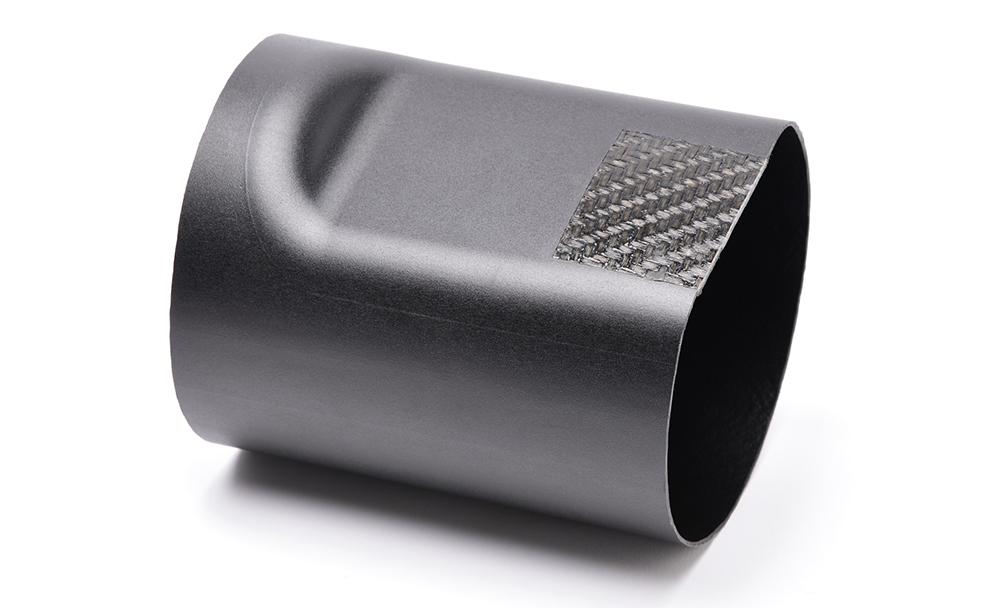

ランクセス(マティアス・ツァハトCEO)は、押し出しブロー成形の適用範囲を拡張し、連続繊維で強化された熱可塑性複合材「テペックス」についても製造プロセスに統合することが可能となったと発表した。ランクセスが行ったフィージビリティ調査においてポリアミド6を用いた部品は、テペックスによる重負荷箇所への局所補強を施すと同時に、ブロー成形技術で製造できることを実証。調査はドルマーゲンに拠点を置くハイパフォーマンスマテリアルズ(HPM)ビジネスユニットのテクニカルセンターにおける最先端で実生産に近いブロー成形機で実施された。HPMのブロー成形専門家であるアーサー・リーブ氏は「この部品は優れた接合性を備えており、それによってテペックスの高度な強度と剛性が発揮される」と称賛した(写真)。

このプロセスは、ブロー成形される部品の機械的性能を局所的に向上させるために使用することが可能。衝撃荷重や高圧により高い機械的ストレスにさらされる箇所などに有効で、このプロセスによって車の躯体補強用の中空部など、ブロー成形による構造部品の製造にも適している。広範囲でのテペックスの利用は、部品の壁厚を低減できることから、重量および材料の使用量の削減に向けた新たな道を開いた。中空部品は、熱可塑材だけで構成されていることから、リサイクルにも向いており、単一材料再生リサイクルのループの確立が可能。

中空部品を製造する場合、最初に管状のパリソンが押し出され、同時に加熱、可塑化されたテペックスインサートがブロー成形の金型に配置される。パリソンを金型内で膨らませ、同時にテペックス部分も成形。その結果、あらかじめ定められた形状とテペックスによる局所補強を備えた部品ができる。テペックスの成形は、ブロー成形プロセスと一体化。製造プロセスはワンステップによってブロー成形の特長となる短い経済効率性の高いサイクルタイムを可能にする。

これまでは、こうした部品の製造には2次元または3次元のテペックスインサートを用い、ブロー成形された中空部品に溶接。2次元の場合は2ステップ、3次元の場合はテペックスの成形が加わることで3ステップの製造工程を必要としていた。HPMのテペックス自動車グループの軽量設計の専門家であるティルマン・ゾンターク氏は「今回のプロセスを用いることで、さまざまなことが飛躍的に簡素化できる。可塑化されたテペックス素材は、連続繊維で単一方向に補強されたテープ状のものと比べて、ファブリック状の方がはるかに扱いやすくなる。これによって、安定的で安全な製造プロセスが実現できる」とメリットについて説明した。

テペックスの連続繊維にはプラスチックによる完全な含浸を実現。その結果、ブロー成形中の圧力によってテペックスはしっかりと接合一体化され、エアポケットが生じない。ブロー成形材とテペックスの間の優れた接合性に基づく材料結合による結果であり、ブロー成形圧力が低い場合であっても、小さな径の半球などの3次元形状にテペックスを成形することは十分可能となっている。

HPMは、ポリアミド6および66をベースにした高粘性化合物の幅広い製品群の開発を行ってきた。ガラス繊維による強化の有無も選択可能で、今回の新しいプロセスや材料の組み合わせにも使用可能となっている。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 欅の看板が印象的な店舗入口

欅の看板が印象的な店舗入口 顕微鏡で拡大した「ベロセア」

顕微鏡で拡大した「ベロセア」