【熱可塑性エラストマー(TPE特集)】

高分子材料としてシンボリックに進化を続けるTPE

射出成形可能なゴム代替素材

自動車にも不可欠

ニーズ応じて強じんさ獲得

TPE(サーモプラスチック・エラストマー=熱可塑性エラストマー)は高分子材料として、EPDMやSBRなどが自動車用部品やホース、パッキンなどとして、社会生活を営むにあたって、絶対的に不可欠な材料として存在している。ただし多数の配合剤を必要とし、その製造では高温で長時間にわたる加硫という工程を経て、初めてゴム素材としての機能を発揮。時間とエネルギーの消費が大きく、リサイクルも困難であることから、課題も少なからず抱えていた。熱可塑性樹脂のような一段階で射出成形や押出成形が可能な柔軟性を備えたゴム材料が切望されており、そのニーズにこたえるべく開発姿勢も激烈化。1965年にオランダの石油会社であるシェル社がスチレン系TPEであるスチレンーブタジエンブロックコポリマー(SBS)を世界に先駆けて上市した(00年に米国企業にTPE事業を売却)。当初は射出成形が可能なSBRの位置付けで活躍していたが、柔軟で張力を備えた特性から履物や接着剤の用途にも拡大。現在では不可欠なゴム素材としての位置付けを築いている。

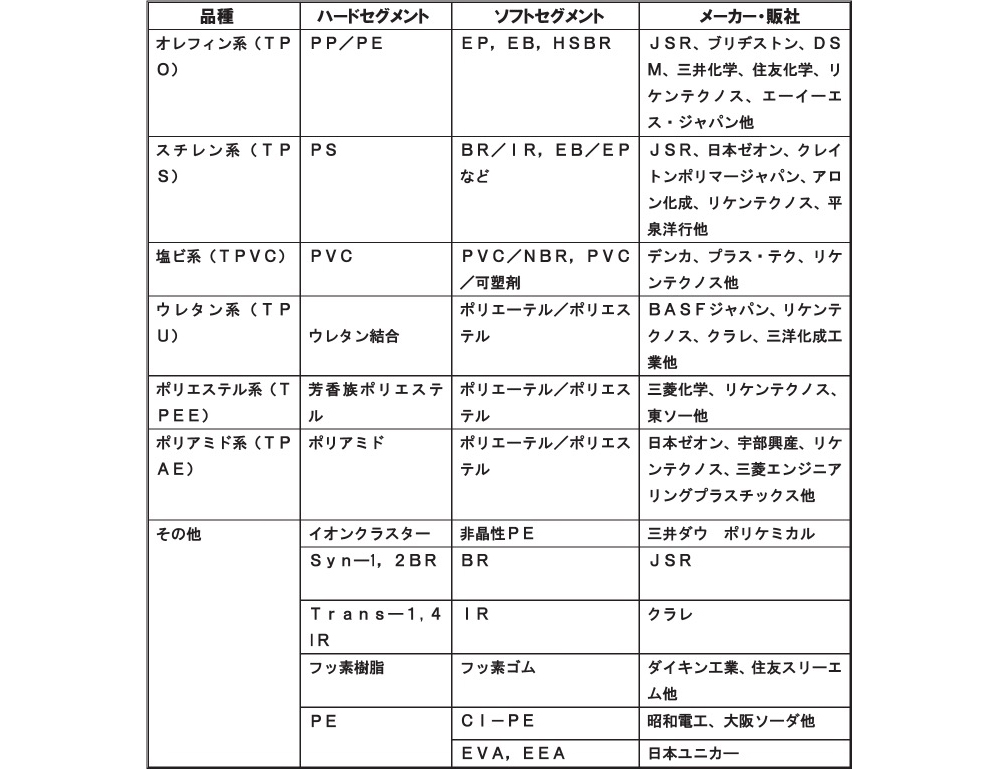

このような特殊なベネフィットを備えたTPEは、成形加工の容易さだけでなく、軽量・低コストという面からも需要が拡大。世界市場では2兆円規模とも言われている。その特長はハードセグメントとソフトセグメントの2つの相を持った構造にあり、高温度下ではハードセグメントが溶融することで流動性を発揮、常温ではハードセグメントが疑似架橋点となることで、ゴムのような弾性を発揮、この2つの特長を両立させる特性に至っている。表皮材やシール材として主に使われており、評価されている性能は接着性、柔軟性、耐熱性で、技術開発の軸になっている材料は「TPO」と「TPS」。分野としては自動車産業が主流で、外装材としてはR&Pブーツ、グラスランチャネル、エアダクトホース、マッドガードなどで、内装材としてはエアバッグカバー、インパネの表皮材、シフトグリップ、アシストグリップなどで使用されている。ウェザーストリップの場合、走行時やドアを閉める際の振動吸収、ガラスとサッシの間の水密・気密保持という役割で特性が認められており、代表的なTPVの製品としては、JSRの自動車ウェザーシール用「EXCELINK(エクセリンク)」を挙げることができる。これはTPV(動的架橋型熱可塑性エラストマー=サーモプラスチック・バルカナイゼーター)で自動車用途材料としては一般的。ポリプロピレン(PP)に代表されるオレフィン系樹脂と、オレフィン系ゴム(EPDM)を組み合わせたオレフィン系TPVで、ウェザーストリップの場合、PPによるマトリクスが連続相を形成することで高流動性により複雑成形を実現。EPDMによるドメインが高濃度で分散し、ゴム弾性を発揮する。エクセリンクの使用によって、複雑形状部にもシール性を獲得できるようになった。

最近では自動車産業に加え、医療やヘルスケア産業でも注目度が高まっており、技術開発による発展も進んでいる。新型コロナウイルス感染症に対するワクチンとともに特に露出度が高まった薬剤容器の栓体での使用が拡大。注射針での薬剤の採取を前提とした薬液の保管容器の接薬部にブチルゴムとTPSの積層体(ゴム栓)を用いることで、ゴム栓に注射針を刺して薬液を抽出する。注射針を抜いた後に針穴が閉じることで、細菌などの混入を防ぐ。加硫ゴムでも同様の効果は期待できるものの、ゴム栓自体から溶出する不純物の混入が払しょくできないことから、薬品を配合しておらず、柔軟でシール性を持つTPSが適用されている。

現在、世界的に〝持続可能な社会の実現〟に取り組まれている情勢にあって、リサイクル性を備えたTPEは従来の加硫ゴムに取って代わる材料として注目度は高まり、同時にバイオベースポリマーとしての側面からも大きな期待が寄せられている。バイオマス原料を部分的に使用しているTPEは既に実用化されており、バイオマス原料の比率引き上げも重要な技術として取り組まれている。クラレではサトウキビ由来のポリをソフトセグメントに利用したTPS「セプトン・バイオシリーズ(SEPTON BIOseries)」を発表。積水化成品工業では、熱可塑性エラストマーのビーズ発泡体「エラスティル」を手掛けているが、その植物由来グレード「エラスティルBIO」を開発した。ヒマシ油から精製された材料を使用しており、バイオマス比率45%を使用している証としてバイオマスマークを取得。植物由来の材料は、従来の石油由来の材料に比べて発泡、成形に困難を生ずる一面があるものの、同社ではさまざまな技術を駆使。植物由来材料を使用していながら、従来のエラスティルと同等の機械特性を持ち、30%の軽量化と10%の反発性向上を実現している。エラスティルは反発性とクッション性を両立。高い反発性を付与すると、硬く柔軟性が低い材料になってしまう傾向があるものの、エラスティルは発泡ビーズを成形した発泡体であり、ビーズ内部の細かい独立気泡セルにより、高反発とクッション性の両立を実現している。衝撃や折り曲げに対する耐久性も高く評価されており、従来の汎用発泡樹脂製品とは異なる特性を備えている。同社では「当社の環境対応商品の一つとして重点的に拡販注力してく」としている。

TPEは、柔軟性・伸縮性・加工性も兼ね備えている画期的なエラストマー素材であり、自動車の内外装にも多く使われているが、利用部分には大きな制限があり、比較的柔らかく加工が容易なソフトな構造材料として利用の幅は限定。強度やじん性という欠点が大きなハードルとなっており、金属などの硬い材料とは比べものにならず、強じんさが求められる自動車ボディ関連部品などへの適用は限定的とされてきた。

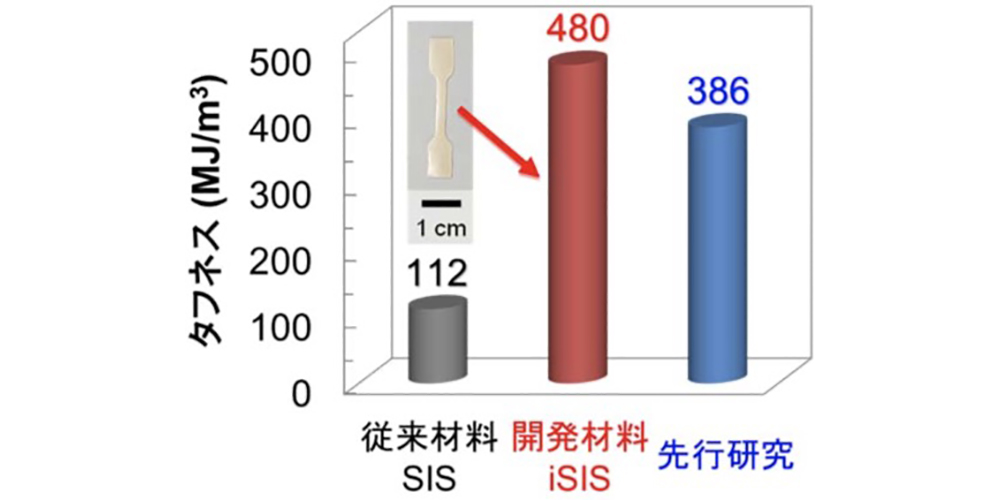

その課題の解決こそがTPEの新たな用途の広がりと、各種産業の発展に大きく貢献するものと嘱望されてきたが、このほど日本ゼオンと国立大学法人・東海国立大学機構・名古屋大学大学院工学研究科の有機・高分子化学専攻(未来社会創造機構・マテリアルイノベーション研究所兼務)の野呂篤史講師らの研究グループによって、世界トップクラスの高じん性を示すTPEが開発された。今回の共同研究では、日本ゼオンが工業的に製造工程が確立しているスチレン系熱可塑性エラストマー「クインタック(SIS)」に化学装飾を施し、新しい熱可塑性エラストマー(iSIS)を開発。従来型のSISでは9・1MPa、112MJ/立方㍍であったのに対し、今回開発されたiSISは43・1MPa、480MJ/立方㍍の数値を示し、それぞれ4倍以上の高い物性を立証した。特にタフネスに関しては、現在までに学術誌で報告されている事例の中で最も高い値を示しており、強じんさが求められる自動車ボディ関連部材などでの利用に向けても期待の目が向けられている。

今回の研究では、弱い結合である非共有結合に着目し、商用の熱可塑性エラストマー・日本ゼオンの製品であるクインタックに化学処理を施すことで、非共有結合を作る部位を導入。非共有結合を活用することにより、処理前のクインタックよりも強じんな「非共有結合性エラストマー」の開発にこぎつけた。処理前のクインタックの工業的製造工程が確立されていることから、将来的な工業化に向けて大きな期待が寄せられている。

TPE市場を取り巻く近況

日本ゼオンが読み取る展望は

【TPE市場を取り巻く直近の状況について】

SIS市場は、世界の経済成長と合わせて成長している(年率約5%)。世界全体の市場規模は年間25万6000㌧であるから、計算上では年間1万2000~3000㌧程度の伸びとなっている。中国の伸長が著しく、当社は2016年に増設した。中国市場は、生産、消費ともに5割近くを占めており、需要の伸びは主に、中国ローカルメーカーの増設により吸収されている。市況そのものを見渡すと、コロナ禍の影響によってEコマース需要が増えており、デリバリー用の梱包テープの需要が急増している。また、欧米を中心に、家の補修用などのDIY用テープが絶好調で、スーパーマーケットなどでの食品の個包装も増えており、食品用ラベルの需要もおう盛となっている。

【原材料価格高騰などによる影響は】

市況が活性化している状況から、価格交渉に向けてのハードルはそれほど高くないと見ている。紙おむつが値上がりしているという話もあり、原材料の値上げについても比較的理解が得られやすい環境にあるだろう。

【グローバル展開されている貴社の「クインタック」の最大の特長としては】

当社は、粘接着剤のタッキファイヤーとして使われているC5石油樹脂「クイントン」も製造・販売している。そのため、SISと石油樹脂をセットにした総合的な提案が可能となっている。しかしながら、ポリマーとタッキファイヤーの2本立てビジネスは、本来は当社独自のビジネスモデルとして確立したが、昨今、中国に当社のビジネスモデルを採用したメーカーが出てきている。

技術面では、過去には独自で開発したラジアル構造やハイブリッド構造の品ぞろえを充実させ、SISの用途を大きく広げた。近年は、そこに非対称技術という新しい要素が加わり、従来は超えられなかったさまざまな課題解決につながっている。これらを示す成果としては、①供給(ゴムも樹脂も供給できる)②品質安定③配合(さまざまな独自技術を駆使した配合提案ができる)という強みにつながっている。

【名古屋大学との共同研究によって開発された新しいTPEの開発の経緯や特長、今後の展開について】

名古屋大の先生が持っていた技術を駆使し、市販のポリマーに変性を施すことによって、劇的な品質向上を果たす取り組みに挑戦した。具体的には、ブロックポリマーのゴム成分であるミッドブロックを化学修飾する。この化学修飾により、イオン架橋などの非共有結合性の架橋を付与され、従来のスチレンドメインの物理架橋が補強されて耐衝撃性が上がるものと考えている。

用途としては構造用接着剤やコンパウンド用の改質剤への展開を図っており、自動車の軽量化などにも貢献できるよう期待している。

【今後注目、注力する分野があれば教えて下さい】

粘着テープ・ラベル用途については、引き続き注目していく。新しいところでは、SISの柔らかい特長を利用した、ウェラブルや医療(伸縮材料の成分として)などの分野にも新たな市場を開拓できるよう努力を重ねていく。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用