住友ゴム

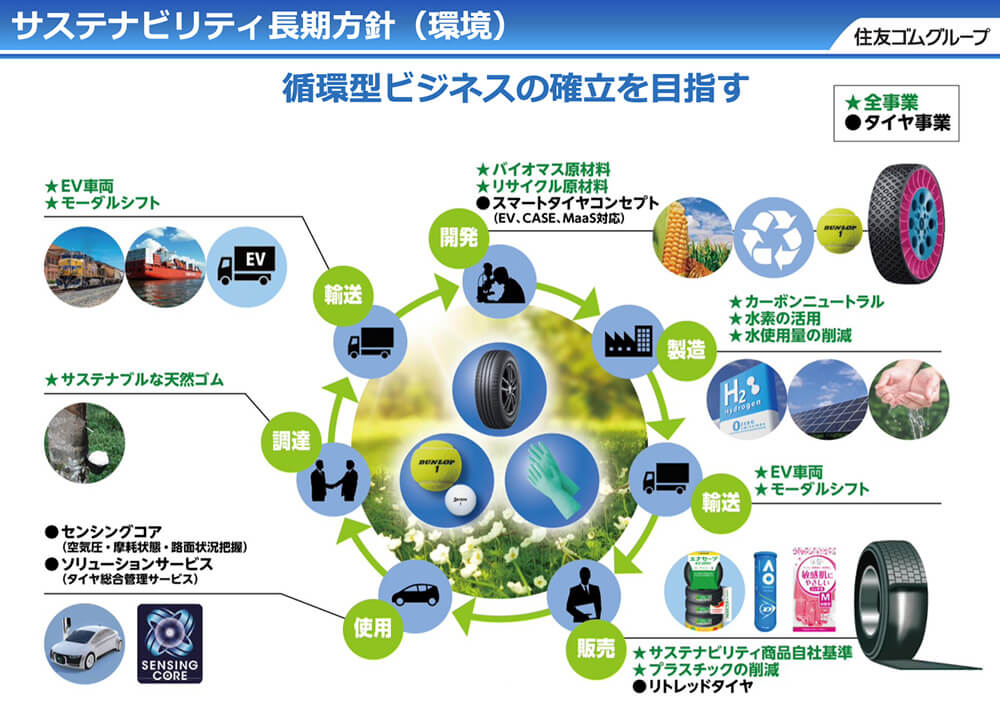

サステナビリティ長期方針を説明

30年に工場排出CO250%へ半減

住友ゴム工業(山本悟社長)は9月22日、「サステナビリティ長期方針説明会」をオンラインによって開催した。今回は8月に策定した方針「はずむ未来チャレンジ2050」の内容をさらに掘り下げた内容として、サステナブル原材料開発に焦点を当てて紹介。CO2削減や資源環境の整備といった課題にとって、大きな一本の柱とも言える原材料面にテーマを定め、サステナブル社会実現への貢献を果たす同社の取り組み姿勢を披露した。

説明会には常務執行役員の村岡清繁材料開発本部長、執行役員の山下文一サステナビリティ推進本部長、上坂憲市材料開発本部材料企画部長、橋本卓史サステナビリティ推進本部担当部長が出席。説明会に先立ち、あいさつに立った村岡常務執行役員は「企業にとってサステナビリティへの取り組みは事業を行う上での最重点事項の一つであり、避けては通れないテーマとなっている。特に世界的な潮流となっているCO2削減という課題は自動車業界を取り巻く環境に大きな影響を及ぼしており、EV化への動きを大きく加速させている。当社ではサステナビリティだけでなく、ライフサイクルアセスメント、性能持続技術などといったテーマを盛り込んだ〝スマートタイヤコンセプト〟を発表した。これは消費者にとっても大きなベネフィットが得られ、当社の商品の高い評価につながっている。サステナビリティ長期方針ではバイオマスやリサイクルによって得られる原材料面からの利点を生かした製品開発を、タイヤをはじめとするスポーツ用品、産業品においても推進し、サステナブルな社会の実現に貢献していく」と力強く語った。

新たな取り組みとしてはバイオマス原材料をさらに活用、次世代エネルギーとして〝水素〟に軸足を置き、加えてサステナビリティ商品の自社基準の制定を行う。事業分野レベルでは、サステナブルなタイヤの開発加速をライフサイクルアセスメントの基準にのっとって一段と加速。菜の花や松の木油、トウモロコシなどといった原材料比率を高め、廃プラスチックや廃タイヤのリサイクル原材料比率を押し上げることでサステナブル原材料比率を30年に40%、50年には100%サステナブルタイヤを実現させる。高性能なタイヤを製造する生産システム「NEO―T01」の全工程をクリーンエネルギー化、今年8月から実証実験を開始しており、23年には製造開始にこぎつける。

スポーツ事業においては、ゴルフボールやテニスボール、産業品事業においては全製品でサステナブル原材料比率100%を達成させる。創出されるサステナビリティ商品(SRIサステナブルプロダクツ=SSP)には、同社の自社基準を制定、サプライチェーン全体で循環型社会への貢献を目指す。

カーボンニュートラルの観点では、省エネの推進やコージェネレーション、太陽光発電(電力)などに加えて水素(燃料)の活用により、工場から排出するCO2を30年には50%へと半減、50年にはカーボンニュートラルを達成する計画。福島県の白河工場において、水素ボイラーの導入を計画しており、この展開を国内工場、海外工場へ広げていく展望を描いている。

プラスチックの削減ではタイヤラベル、商品包装材、販促ツールなどといったプラスチック使用量を30年までに約40%削減する。

続いて、上坂部長が「サステナブル原材料の開発」について説明。現状のタイヤには、天然ゴムをはじめ、合成ゴム、カーボンブラック、シリカやスチールコード等、さまざまな原材料が使用されているが、化石資源など有機物についてはバイオマス原材料に置き換え、金属資源など無機物に対してはリサイクルによって原材料の再利用を推進する(リサイクル原材料)。有機物資源のサステナブル化への取り組みとしては、空気中のCO2を固定化できる植物バイオマス原材料を積極的に採用し、CO2の増加を抑制。植物資源から製造困難な無機物については、リサイクル化を強化することでCO2の増加抑制と資源循環の増強を目指す。

既に13年に開発している100%石油外天然資源タイヤ「エナセーブ100」のノウハウを通じ、石油(化石資源)由来材料からバイオマス原材料へと代替する技術を開発。エナセーブ100の搭載技術として、ゴム材料においては改質天然ゴム、カーボンブラックからは植物油カーボンブラック、プロセスオイルからは植物油、有機繊維については植物性繊維を使用することでバイオマス原材料への代替を実現。これに加えて植物由来合成ゴム、木質補強材、改質植物油などを使用することで有機物のサステナブル化が果たされる。有機繊維については、再生PET繊維の使用も選択肢に入っている。近年では、グルコース(糖類)からブタジエンの製造が可能になってきており、植物由来の合成ゴムも製造が可能。燃焼廃棄していた植物材料を活用する一方で、バイオマス補強材、高機能化が期待できる新規補強材の開発も同時に推進している。100%サステナブル化を追求したタイヤを目指すためには、無機物のサステナブル化技術も不可欠。この課題解決に向けてはリサイクル技術を活用し、シリカを植物由来シリカ(米もみ殻燃焼灰のリサイクル)、スチールは廃棄タイヤの回収スチールリサイクル、酸化亜鉛については廃棄金属のリサイクルによってタイヤ用サステナブル原材料としての役割を持たせる。

サステナブル原材料の今後のテーマとしては、高機能技術の獲得に向けて機能性や品質の改良をさらに継続し、汎用技術開発によって生産性、低価格化も推進、安定調達に向けては原料の確保が不可欠であり、廃タイヤの材料化をさらに強固に推し進めていく必要がある。同社では「廃棄タイヤからのリサイクル原材料の比率はまだまだ低く、熱利用している分を原料化できれば調達面で安定する。今後に向けてはCO2排出量、価格、調達量から適正な原材料を選定し、順次新商品への採用を推進。バイオマス、リサイクル技術の開発を積極的に進めることで、50年の目標である100%サステナブルタイヤの実用化を目指す」(上坂部長)としている。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 ランクセス・ペレズ新社長

ランクセス・ペレズ新社長 スピングルムーヴSPM―467

スピングルムーヴSPM―467