ノリタケ

世界初のガス燃焼式LiB電極材用連続焼成炉開発

最大40%のエネルギーコスト削減

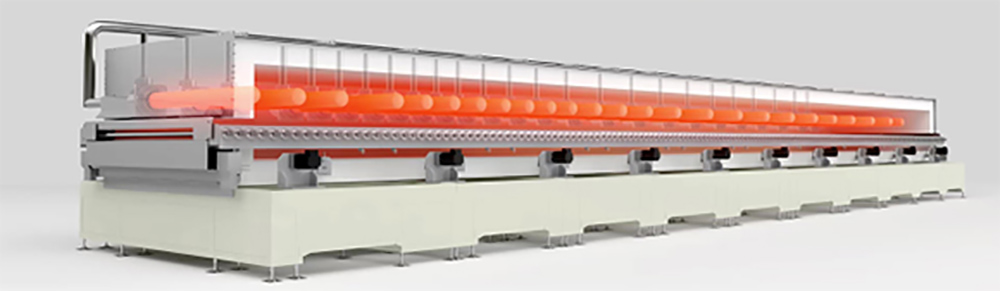

ノリタケカンパニーリミテド(加藤博社長、以下、ノリタケ)、東京ガス(内田高史社長)および東京ガスエンジニアリングソリューションズ(比護隆社長、以下、TGES)は、特殊セラミックラジアントチューブバーナを採用した世界初のガス燃焼式リチウムイオン電池(LⅰB)電極材用連続焼成炉「C―SERT―RHK」を開発し、販売を開始した。ノリタケの焼成炉技術と東京ガス、TGESのガス燃焼技術の融合により実現した高効率な加熱装置で、最大40%のエネルギーコスト削減を実現する。

C―SERT―RHKは、近年需要が高まっているLⅰB電極材の製造工程で求められる1000度以上の高温度において、安定した熱処理を行う。ガス燃焼式による高温での焼成は、電気式よりもエネルギーコストが低減できる一方、炉内温度・酸素濃度のバラつき、耐久性などに課題があり、従来は電気式が用いられてきたが、3社の技術を合わせることでこれを解決し、商品化を実現した。

本製品は、特殊セラミックラジアントチューブバーナにより、安定した加熱と高耐久性を実現。優れた耐熱・耐蝕性能を持たせるため耐アクティブ酸化、耐リチウムアタック性の高い特殊セラミックを発熱体(ラジアントチューブ)としてバーナに採用。ガス燃焼式の課題を解決した。耐アクティブ酸化は、高温で極微量の酸素濃度環境下(負極材の生産環境)で発生する酸化現象で、セラミックを構成する原子を消耗させるため、汎用セラミックの寿命は著しく短命化する。耐リチウムアタック性は、正極材原料に含まれる浸食性の強いリチウムが溶融し、炉壁や加熱機器(ガスバーナや電気ヒーター)に付着し損傷させる現象で、これら課題を克服。温度分布の平準化やスムーズな温度追従性、酸素濃度の維持など安定加熱が可能となり、1300度で温度精度が試験条件△t(デルタティー)において10度以下を実現した。

今回のC―SERT―RHKの開発には、LⅰB電極材用焼成炉で世界屈指の実績を誇るノリタケの焼成炉技術を活用、ローラーハースキルンによる均一、高速、雰囲気制御加熱技術で、高品質、大量生産に欠かせない設備技術で、今回は先端産業の発展に貢献した。東京ガス・TGESの優れたガス燃焼技術も高いレベルを誇っており、日本における省エネバーナのパイオニアとして、リジェネバーナやセラミックラジアントチューブバーナ(C―SERT)などを開発。1200本の販売実績を有している。

ノリタケ、東京ガス、TGESは、本製品の高効率な加熱技術を、LⅰB電極材に限らず、高温度での安定した熱処理が求められる自動車(ホットスタンプなど)や5G向け電子部品などの用途にも応用し、さまざまな製品の加熱工程のコスト削減、環境性向上に貢献していく。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 ㊧から箱嶋泉大津工場長、吉村大阪府知事、南出泉大津市長

㊧から箱嶋泉大津工場長、吉村大阪府知事、南出泉大津市長 固形ノボラック型リグニン変性フェノール樹脂

固形ノボラック型リグニン変性フェノール樹脂