TOYO TIRE

CO2原料にブタジエンゴム

触媒開発通じて合成に成功

富山大学と共同で

TOYO TIRE(清水隆史社長)は5月9日、東京都千代田区の鉄鋼カンファレンスホールにおいて、「自動車用タイヤ向けサステナブル素材について」の技術説明会を開催した。オンラインも活用し、ハイブリッド形式において、会場以外にも幅広く情報発信を行った。富山大学(所在地・富山市、齋藤滋学長)との共同研究において、二酸化炭素から高収率でブタジエンへ変換する触媒を開発し、タイヤの主原料であるブタジエンゴムの合成に成功した。技術説明に際して、TOYO TIREから技術統括部門・中央研究所長・エンジニアリング本部長の島一郎執行役員などが出席。自動車タイヤの原材料はタイヤの品種によって割合は異なるものの、天然ゴム以外の約4割を占める合成ゴムのうち、石油由来原料であるブタジエン系ゴム(SBR、BR)がその約3割を占めている。こうした背景から、タイヤ業界では石油以外の天然由来の代替原料(資源)によってブタジエンゴムの実現と活用を模索する動きが活発化し始めている。富山大学は、温室効果ガスの一つである二酸化炭素の再資源化を目的とした高性能触媒の開発を通じ、積極的で革新的な脱炭素社会づくりへの貢献に取り組んでいる。

説明会の冒頭、あいさつに立ったTOYO TIRE経営基盤本部の北川治彦本部長は「当社は〝中計’21〟の中で、サステナビリティ経営へのシフトを宣言し、最重要課題として7つのマテリアリティを策定している。本日の発表内容は、次世代技術によって次世代モビリティの技術革新を推し進める取り組みについて説明させて頂きたい」と、述べて前置きした。

TOYO TIREでは、タイヤ材料の主成分として多用するブタジエンゴムの生成に、二酸化炭素そのものを石油由来の原料から代替適用できないかという課題をテーマに追求。2016年より、富山大学学術研究部工学系の椿範立教授と検討と研究を重ね、共同で開発を進めてきた。

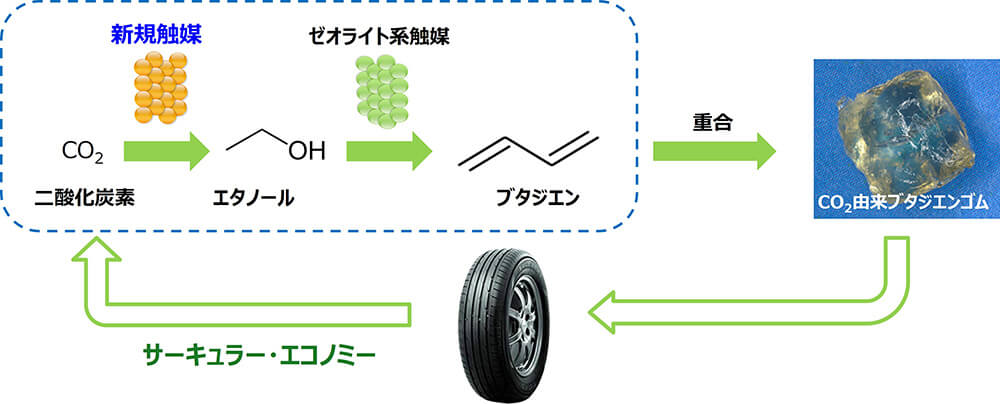

このほど、地球環境に多大な影響を与える気候変動の主因の一つとされる、二酸化炭素からブタジエンを合成する道筋をつけることに成功したことで、従来の石油由来原料を用いた場合と比較して、生成過程での環境負荷(二酸化炭素排出量)の極小化に大きな成果が得られると予測。ブタジエンゴムへ重合するための出発原料として、二酸化炭素を採用することによって、将来的には実際のタイヤLCA(Life Cycle Assessment)の観点で直接的に有効、加えて有力な素材としての活用可能性を大いに期待している。

富山大学では、持続可能な社会を目指し、次世代の物質変換技術を開発する学術的基礎研究およびその社会実装を目指す応用研究を行う取り組みを目的として、21年4月に同学内に「カーボンニュートラル物質変換研究センター」を設置。脱炭素社会づくりに向けて、二酸化炭素を原料とする化学品への転換技術に力を注ぎ、高性能触媒の開発により、二酸化炭素の再資源化に取り組んでいる。TOYO TIREと富山大学では、ブタジエンゴムの生成に二酸化炭素そのものを石油由来原料から代替適用する共同研究を16年にスタート。本来のブタジエンゴムの合成は、ナフサを約900度で熱分解して蒸留、ブタジエンを重合させてブタジエンゴムを合成していたが、二酸化炭素(CO2)を出発物質としたブタジエンゴム合成の新手法では、二酸化炭素を新規触媒によってエタノールへと変換させ、ゼオライト系触媒でブタジエンへと変換、重合することでCO2由来ブタジエンゴムを生成する。

今回、貴金属を一切使わない触媒を開発したことで、今後は触媒および合成プロセスの効率化(低温低圧などより温和な操業条件で副生成物の減少)を図る。国家プロジェクトを経てグリーン水素導入を行い、フル商業プラントへスケールアップ。単価が高く市場規模の大きなCO2転換の出口戦略として、タイヤ製品をターゲットとすることによって将来的な電気自動車/従来型内燃エンジン車などの普及とは関係なく、その需要は安定しており、同技術も有効に生かされる。

今回の両社による技術開発もその活動の一環であり、高価な貴金属を使うことなく、安価な固体触媒の開発において十分な触媒性能が得られたもので、その収率は世界最高レベルを誇る。今後、量産化に向けた触媒システムの開発を進め、20年代末までにその実用化を目指すほか、寄与率の大きなゴムや補強剤のサステナブル素材へ置き換えるための研究開発を推進している。

TOYO TIREは、タイヤの主原料であるゴムをはじめ、その他を構成する諸材料においても天然由来などのサステナブル素材を使用することによって、商品の社会循環促進へ生かす検討を推進。サステナブル素材を積極採用したプロトタイプのタイヤを装着し、ダカールラリーのようなオフロードレースへの参戦を行っている。今後、ニュルブルクリンク24時間耐久レースなどといったモータースポーツへの参戦に際しても、同様の取り組みを行い、固有の走行条件下で得た知見を量産技術にフィードバック。高性能で独自性豊かなTOYO TIREらしい製品の開発を加速していく。

TOYO TIREでは、「2030年時点で、製品開発におけるサステナブル素材使用率を40%とする」目標を掲げており、今回の新技術を応用推進していくことによって温室効果ガスの発生低減を図り、持続可能なモビリティ社会の実現に貢献していく。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 Express Light 3

Express Light 3