マクセル

新たな発泡成形技術開発

樹脂部品の軽量化、強度向上を実現

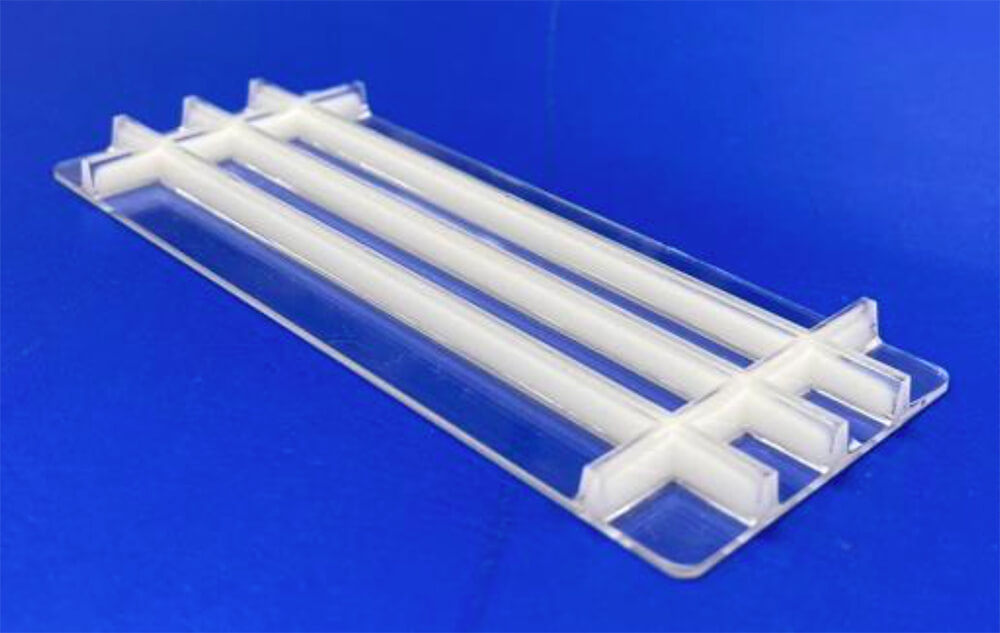

マクセル(中村啓次社長)は、同社の発泡成形技術「RIC―FOAM(Resilient&Innoⅴatiⅴe Cellular Foam)」を応用し、補強構造体であるリブのみを部分的に発泡させることで軽量化と曲げ荷重による変形抑制およびきれいな外観を実現する新たな発泡成形技術を開発した。

樹脂使用量の削減および軽量化は、カーボンニュートラル達成のために電気自動車(EV)などのモビリティ分野を中心に世界的なメガトレンドとなっている。それらの課題を解決する手段の一つとして樹脂を発泡させる発泡成形技術がある。発泡成形技術は近年リサイクルや、環境負荷の観点から窒素や二酸化炭素を用いた物理発泡成形技術の実用化が進んでおり、マクセルが2017年に京都大学と共同で開発した低圧の物理発泡成形技術・RIC―FOAMを応用した装置が現在射出成形装置メーカーから販売されている。その装置を使用し、軽量化や高精度化などを目的に自動車、家電、スポーツなどの分野で使われる部品が製品化されている。一方で、RIC―FOAMを含めた発泡成形技術においては樹脂の強度低下、発泡剤起因のガスにより外観が悪化することが以前より課題として挙げられていた。

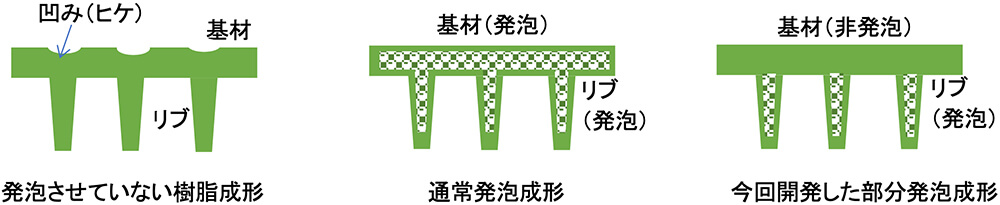

樹脂成形品の強度を高めるためには、基材を厚くする方法のほか、リブという補強構造体が広く採用されている。マクセルではこれらの課題を解決する方法として、リブのみを発泡させる部分発泡成形技術を開発した。基材は発泡させず、リブのみを発泡させることで、強度ときれいな外観を両立する。

リブを設けた成形品の曲げ剛性は、リブの高さに応じて高くなる。そのため、高いリブを形成することで軽くて強い部品を作ることができるものの、発泡させていない樹脂の成形では、リブを高くするとリブ根本の樹脂圧力が不足することにより、樹脂の収縮に伴う凹み(ヒケ)が生じる。また、従来の発泡成形では発泡によりヒケを解消できるが、基材も発泡するため強度や外観を維持することが困難であった。

今回開発した技術を用いることで、金型内におけるガス流通の制御と製品設計、金型設計のシミュレーションにより、狙った箇所のみを部分発泡させる。成形品のヒケやソリが改善され、外観は発泡させていない樹脂同等となる。例えば基材厚みを1㍉㍍と薄くした場合、基材厚み3㍉㍍の平板に対して、質量は40%削減されるが、5㌔㌘の荷重では変形量が低減し、シミュレーション同等の効果が得られることが確認された。

部分発泡の技術は、マクセルがコアコンピタンスとするアナログコア技術「混合分散」「精密塗布」「高精度成形」のうち、高精度成形技術である金型・成形技術を進化させることで実現した。今後、本技術をブラッシュアップすることによって軽さ、外観、強度を実現した新しい構造設計およびそれに基づいた樹脂部品の創出に貢献していく。

現在、マクセルのグループ会社であるMaxell Digital Products China(以下、MDCN)および協力メーカーにおいてEVが多く生産される中国向けを中心に、本発泡成形技術を実用化する準備が進められている。

RIC―FOAMおよび軽量化と高強度化を実現する応用技術、またそれらを用いた複数のサンプル展示は、4月23~26日まで中国・上海で開催されているプラスチック業界におけるアジア最大の展示会「チャイナプラス2024」のMDCNのブースで行われている。

射出成形品リブ構造断面イメージ図

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 無目的室「モーフ・イン」のイメージ

無目的室「モーフ・イン」のイメージ