日本触媒

高速、高密度な蓄熱デバイスの開発を推進

北海道大・産総研と共同で

温暖化抑制に貢献

日本触媒(五嶋祐治朗社長)は、北海道大学大学院工学研究院附属エネルギー・マテリアル融合領域研究センターの能村貴宏准教授(以下、北海道大学)、産業技術総合研究所(石村和彦理事長、以下、産総研)と共同で、NEDOエネルギー・環境新技術先導研究プログラムにおいて「合金系潜熱蓄熱マイクロカプセルを基盤とした高速かつ高密度な蓄熱技術の研究開発」事業を受託した。高温高密度高熱伝導率の潜熱蓄熱粉末を成型体に加工し、実使用条件での蓄熱特性を取得、実際の用途で推定される優位性の評価を行い、社会実装につなげることを目的としている。

地球温暖化の防止に向けて再生可能エネルギーの活用や、省エネへの取り組みが加速している。再生可能エネルギーは日照や風況の影響を受け変動することから、蓄エネルギー技術を併用して需給バランスをとる必要があった。蓄エネルギーの手段としてはエネルギーを電気として蓄える電池が用いられているが、高価であることから普及に向けての妨げとなっている。一方、エネルギーを熱として蓄える蓄熱は安価な蓄エネルギー手段と考えられており、近年電気を熱の形で蓄えた後、再度発電を行うカルノーバッテリーが国際エネルギー機関のエネルギー貯蔵技術協力プログラムにおいても取り上げられるなど、注目を集めている。熱エネルギーはエネルギーの最終消費形態の半分を占め、非常に多岐にわたって利用される一方、熱の発生する時間や場所、必要とされる時間と場所は必ずしも一致せず、大量の余剰熱が廃棄されているのが現状。蓄熱技術を用いることにより、この需給ギャップを解消し、余剰熱を再利用することで大幅な省エネを行うことが可能となる。

今回受託した事業は、北海道大学の能村准教授が開発した合金系潜熱蓄熱マイクロカプセル(h―MEPCM)を日本触媒の触媒製造技術を用いて成型体に加工、北海道大学でこの成型体を用いたプロトタイプモジュールで、そのデータを基に産総研においてシミュレーションモデルを構築し、応用モジュールの作成を行う計画。これにより、蓄熱成型体のデバイスとしての性能を取得し、応用展開を促進することを目的としている。

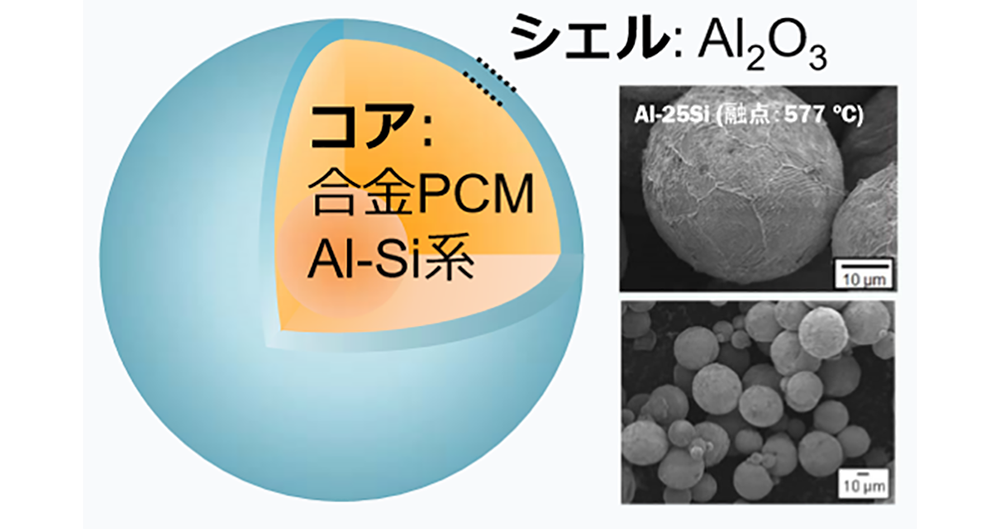

h―MEPCMは金属の核をセラミックス(アルミナ)の殻で封じた粒子径30㍈前後の粒子で、核の金属が600度付近で溶解することから潜熱として熱を蓄える。このような蓄熱形式は潜熱蓄熱と呼ばれ、高い蓄熱密度が得られる特徴がある一方で、一般的な潜熱蓄熱は、二つの相(液体と固体)のハンドリングを必要とする上、それぞれの相で熱伝導が大幅に異なることから、設備設計が難しいなど、実使用上の課題があった。h―MEPCMは2000度以上の融点を持つアルミナの殻を持つため、潜熱蓄熱体であるにもかかわらず、外見上は固体のまま使用することが可能で固体顕熱蓄熱体のハンドリング性と潜熱蓄熱体の高い蓄熱密度を両立している。金属核を持つため非常に高い熱伝導率を備えており、内部の熱を速やかに表面に移動させることができることから、出口温度を維持しながら高出力で無駄なく熱を放出することが可能となる。

h―MEPCMは高い基礎的熱特性を持っているが、粉体のままでは蓄熱体からの熱の出し入れを行うガスや液体との分離が難しく、実用に向けては粉体を適切な形に成型する技術が求められていた。日本触媒では触媒製造事業を通じてさまざまな特性の無機粉体を熱交換に有利な形状に成型する触媒成型技術を備えており、これまで蓄積したノウハウを活用し、種々のサイズのペレット、リング、ハニカム等の形状を有する高い基礎的熱特性を持つh―MEPCM成型体を作成する。成型体とすることによって、実用モデルでの諸物性の評価が可能となることから、蓄熱密度、伝熱特性などの基礎物性の取得に加え、出力特性、繰り返し耐久性等使用形態での熱特性の測定を行い、具体的性能を示す予定で計画を進めている。社会実装を促進する目的から、想定する用途でのシミュレーションを行い、炭酸ガス抑制効果やコスト削減効果などといった、既存技術に対する優位性も示していく計画。高温産業炉の省エネ技術である、リジェネバーナーでの利用による用途では、高温炉の排ガスの熱を蓄熱体に回収して、吸気ガスの余熱に用いる方法により30%以上の省エネ効果を引き出せる。電炉排熱の再利用、電気と熱を同時に供給し、蓄熱を行うことによって各々を必要とする時間帯のずれを埋めてエネルギーを有効利用できるコジェネレーションの熱電需給調整、EVの暖房用蓄熱等の省エネ用途、再エネルギーとの組み合わせでは24時間安定発電も可能な集光型太陽熱発電、石炭火力の燃焼器を蓄熱体で置き換えた蓄熱発電などの再生可能エネルギーの安定利用への展開を想定している。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 ドローン撮影とAI画像診断を用いた「パラゴムノキ」高精度病害診断技術のイメージ

ドローン撮影とAI画像診断を用いた「パラゴムノキ」高精度病害診断技術のイメージ 第116回日本シューズ産業見本市

第116回日本シューズ産業見本市