住友ゴム工業・NEC

体系化が困難な匠のノウハウをAI化

熟練者の技能伝承

タイヤなどの開発体制強化

住友ゴム工業(山本悟社長)と、日本電気(森田隆之社長、以下、NEC)は11月15日、オンライン記者会見を開催し、タイヤ開発における匠(熟練設計者)のノウハウのAI化に両社協業で、成功したと発表した。タイヤの官能評価の解釈は、熟練の設計者とテストドライバーとのコミュニケーションによって成立。これまで体系化は非常に困難な領域とされてきたが今回、住友ゴムの熟練設計者とNECのデータサイエンティストが共同で、官能評価の解釈に関するコミュニケーションをAIが学習できるデータに体系化することによって、官能評価の解釈および改良案考案のAI化を実現した。

近年、製造業では生産年齢人口の減少による人手不足や、熟練技術者・設計者の高齢化が進む状況にあり、技術・経験・ノウハウを次世代に伝承するとともにデジタル技術を活用し、これらを見える化する環境が急務となっている。そこで、住友ゴムでは、設計や材料開発などのタイヤ開発のさまざまな業務でAI活用の取り組みを推し進めた。

記者会見には住友ゴムから常務執行役員を務めるタイヤ技術本部の國安恭彰本部長、同本部の山本卓也技術企画部長、同本部の原憲悟技術企画部担当部長が出席。NECからは清水一寿執行役員、AI・アナリティクス事業統括部シニアエキスパートの近藤節氏が出席し、協業開発における経緯なども説明した。

今回の成果について住友ゴムの國安本部長は「人口減少による人手不足や、熟練技術者の高齢化が進んでおり、われわれ製造業にとって、これから活躍する人材への早急な技術の伝承が急務となっている。タイヤ開発の技術の推進においては、設計書やマニュアルを制作することによって〝技の伝承〟に取り組んできたが、同じ内容の感応評価であっても、個人によって表現方法が違うことから、受け取る側に的確に伝えることができないという課題を抱えていた。技術の伝承を確実に成し遂げるためには、人間同士の感覚授受の誤差を取り払う必要があり、この問題を解消するためにNECさんの力を借りながらAI技術による体系化された伝承法を編み出した。今後もタイヤの開発にAIを効率的に活用することによって、モビリティ社会に貢献していきたい」と述べ、今後への意気込みを伝えた。

NECの清水執行役員は「熟練者の技術の継承においては、熟練設計者の考え方を伝達するプロセスに、AIを介在させるような仕組みづくりを構築することによって初めて成し得られた。熟練者の匠の技は、何度も失敗を重ねることによって学びながらノウハウを蓄積することで会得されるが、今の時代は変化の速度が速く、トライ・アンド・アウトを繰り返す時間を与えてくれない。本来であれば失敗の積み重ねによって成功にたどり着くものだが、AIを効果的に使うことによって、失敗事例を知りながらも実体験することなく匠の技が獲得できる。当社としてはタイヤだけでなく、このAIを使った技術を〝匠の技の伝承〟で悩みを抱えている他の業種にも広げていきたいと考えている」と述べ、モノづくりにおける価値の高さと、今後の展望について述べた。

これまでタイヤ開発における官能評価は、テストドライバーの定性的な評価に擬音が使われることがあり、同じ現象であってもドライバーによって表現が異なる状況が発生。官能評価の解読には経験によるノウハウが必要であることから、評価結果から改良案を導くためには熟練設計者の存在が必要とされていた。その課題解消に向け、NECのデータサイエンティストは熟練設計者と共同でテストドライバーの定性評価を項目化し、評価を読み解く経験・ノウハウを体系化したAIの学習データへと加工。熟練設計者は過去に開発したタイヤの官能評価を項目分けした体系化データを作成し、結果にひもづく改良案も体系化した。

感応評価とは、テストライダーが試作タイヤに乗って評価し、試作タイヤの課題抽出と官能コメントを設計者に伝達、設計担当者はライダーのコメントから課題の原因を特定し、改良する仕様を検討する。しかしながらライダーの表現は、感覚的で擬音語が織り交ぜられた言葉も多く、例えばライダーから「課題は、中キャンバー以降の倒れ込み。手ごたえはガチッ系で、舵角が付かず」といったコメントが出されたとしても、若手の設計担当者にとっては「何を言っているのか分からない。先輩に教えてもらわないといけないのだろうけれど、忙しそう」というパターンも多く起こっていた。経験とノウハウが重要な要因ながら若手一人では困難であり、そこで住友ゴムでは若手でも活躍できる選択肢として、AI導入に踏み切った。

AI化に向けて、大きく立ちふさがった壁は文章と表現の項目で、文章は数値と比べてデータ化が難しく、文章による表現は読む人物によって解釈が異なる場合も多い。評価を解釈した上で、仮設を絞り込むための質問を行う過程がAIから適切な解答を引き出す上での重要な手順となるが、質問の生成事態が困難な状況。加えて、過去の開発記録はさまざまなスキルを持った設計者が行った結果であることから、データが正確であるとは限らず、その問題も混乱を呼び起こした。問題を克服する施策としては、評価文を項目化、意味の似ているデータをひとくくりにするほか、事前に想定される質問を用意し、その中から選択することによって、質問における課題面を克服。過去の開発記録(データ)の利用に向けては、過去に開発したタイヤの試乗評価を〝匠が考える改良案〟としてデータ起こしを行った。

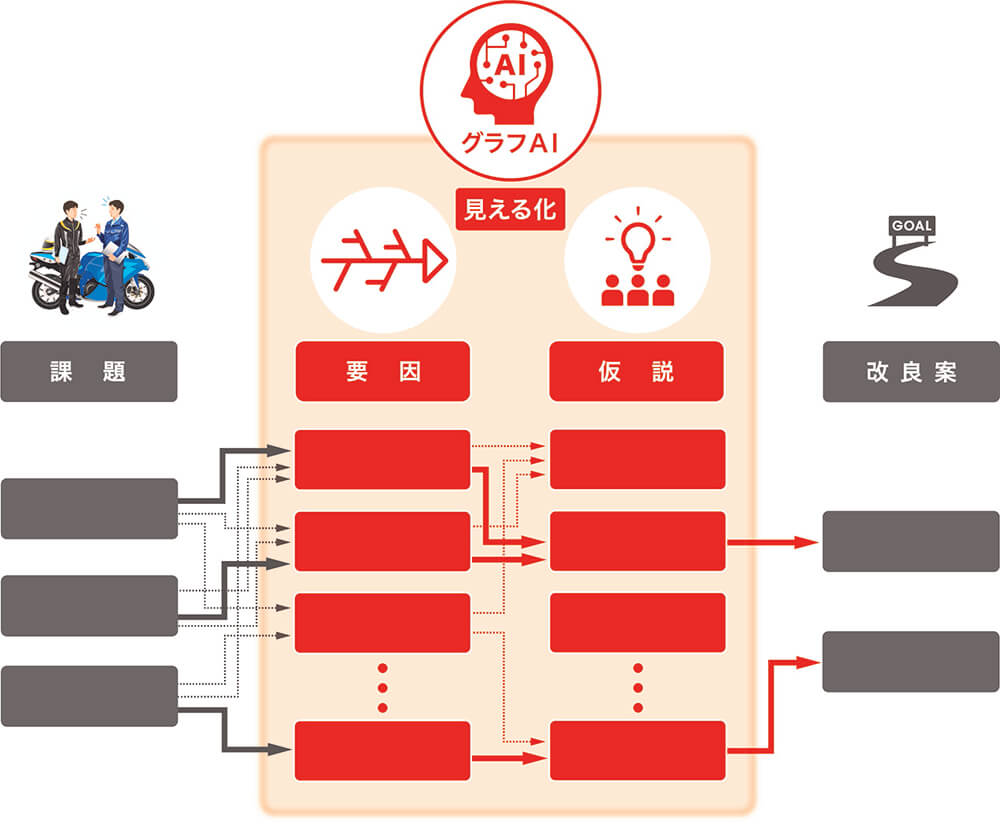

こうして開発された「匠設計AI」は、匠設計者と同等のスキルを備えたAIとなり、〝目標台上特性値AI〟〝最適仕様提示AI〟によってプロセスの見える化を果たすことで「グラフAI」として機能。業務フローとしては、設計者が車体メーカーの要望などに応じた試作品を製作。それをテストドライバーが試乗によって評価を行い、その内容をデータ入力した後、目標台上特性値AIによる支援を得て、台上特性値改良案を抽出する。次いで最適仕様提示AIの支援で要望通りの仕様を備えた製品に仕上げる。若手や中堅の設計担当者においても開発スピードを落とすことなく〝失敗からの学び〟を経験しながら成長する人財育成効果にも貢献する。

あいさつを行う清水会長

あいさつを行う清水会長

外観イメージ

外観イメージ 新本社工場の外観

新本社工場の外観 ウインターマックスLV01小型トラック用㊤、バン用

ウインターマックスLV01小型トラック用㊤、バン用 説明を行う石橋Global CEO

説明を行う石橋Global CEO